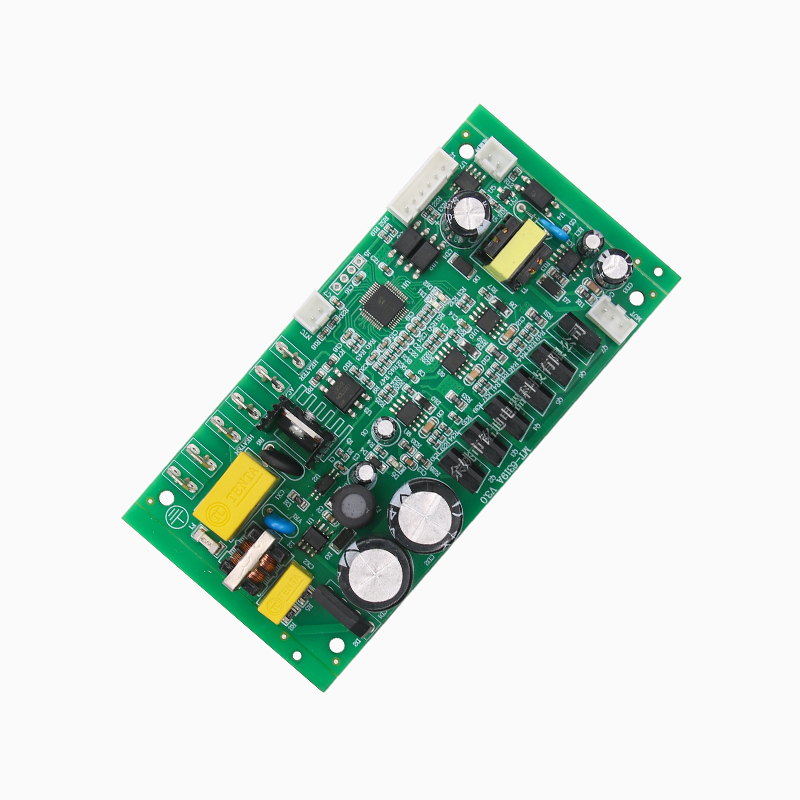

PCBA加工过程中面组装元器件的特点

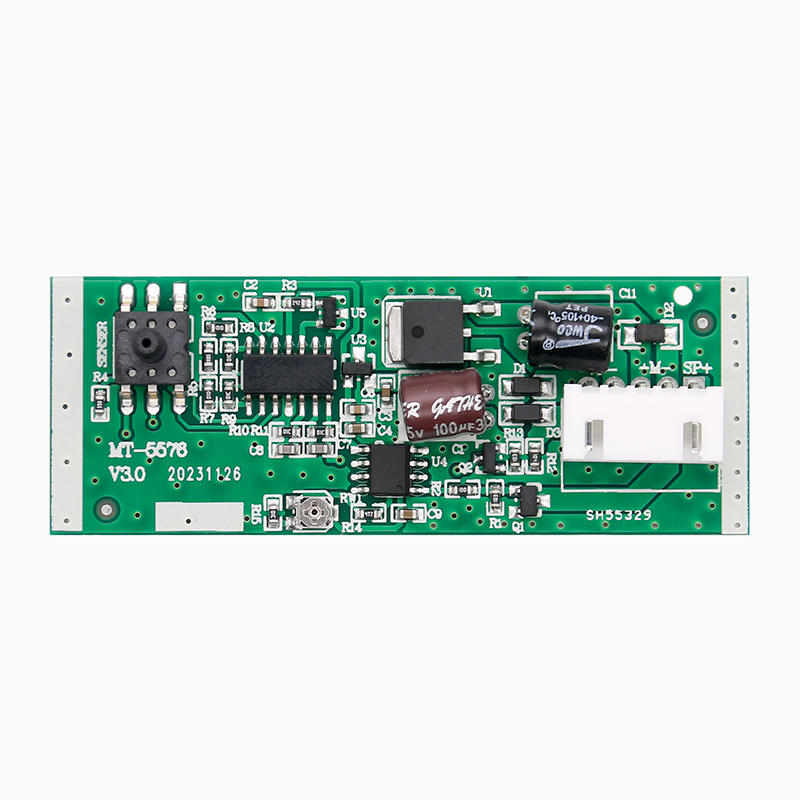

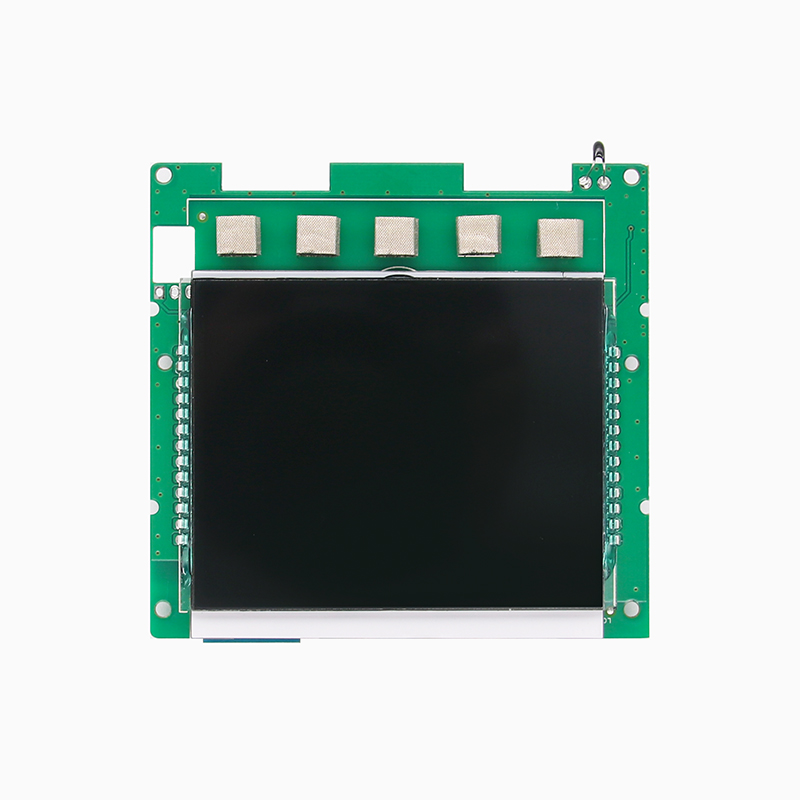

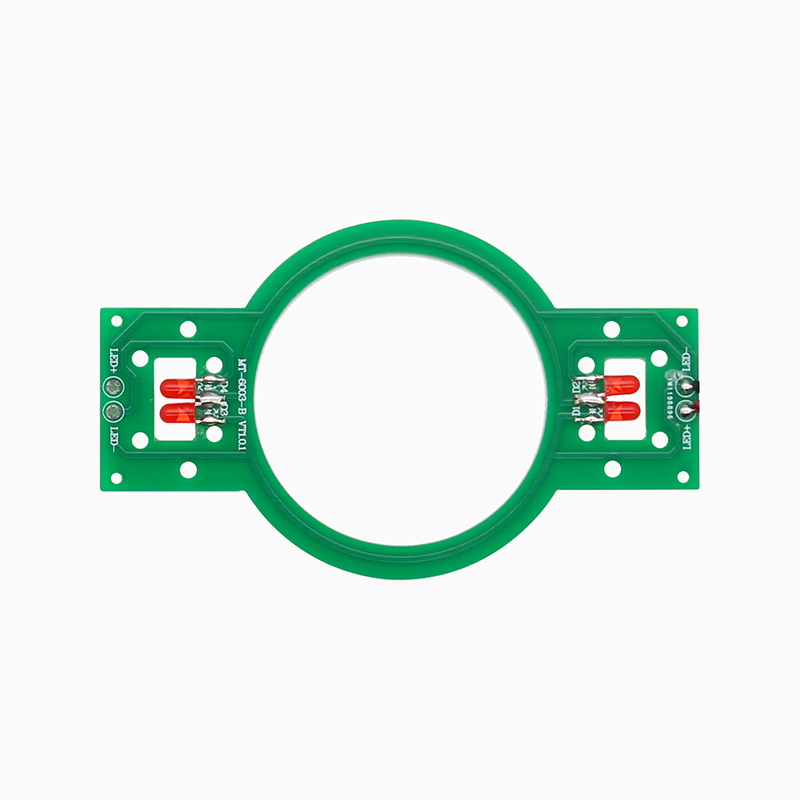

伴随微型PCBA电子产品的普遍应用,推动了SMC和SMD朝着微型化方向发展。与此同时,部分机电元器件,如开关、继电器、滤波器、延迟线、热敏和压敏电阻,也都实现了片式化。PCBA加工厂中表面组装元器件有下述几个显著的特点:

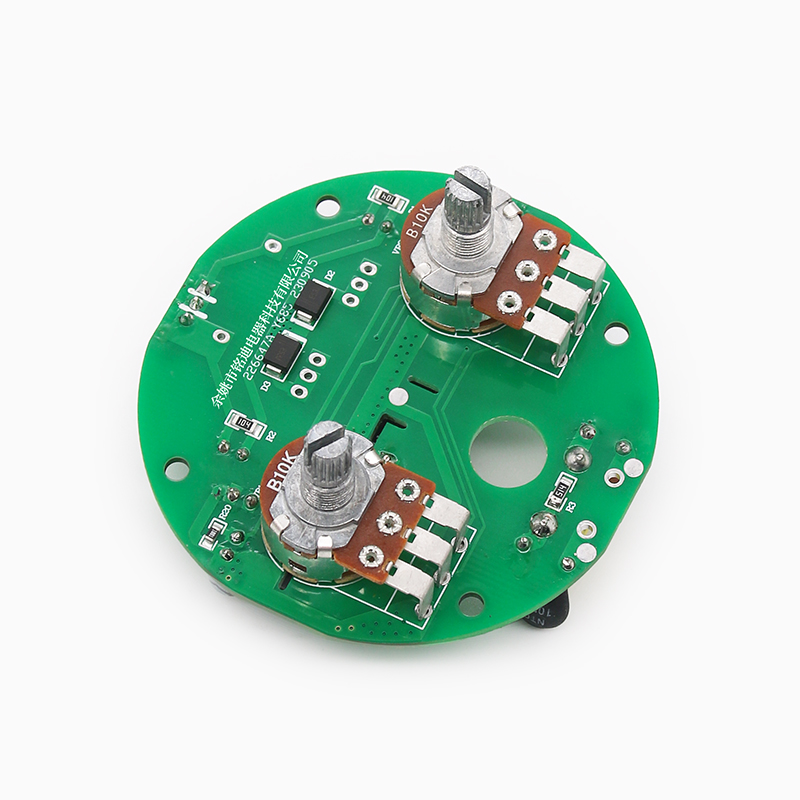

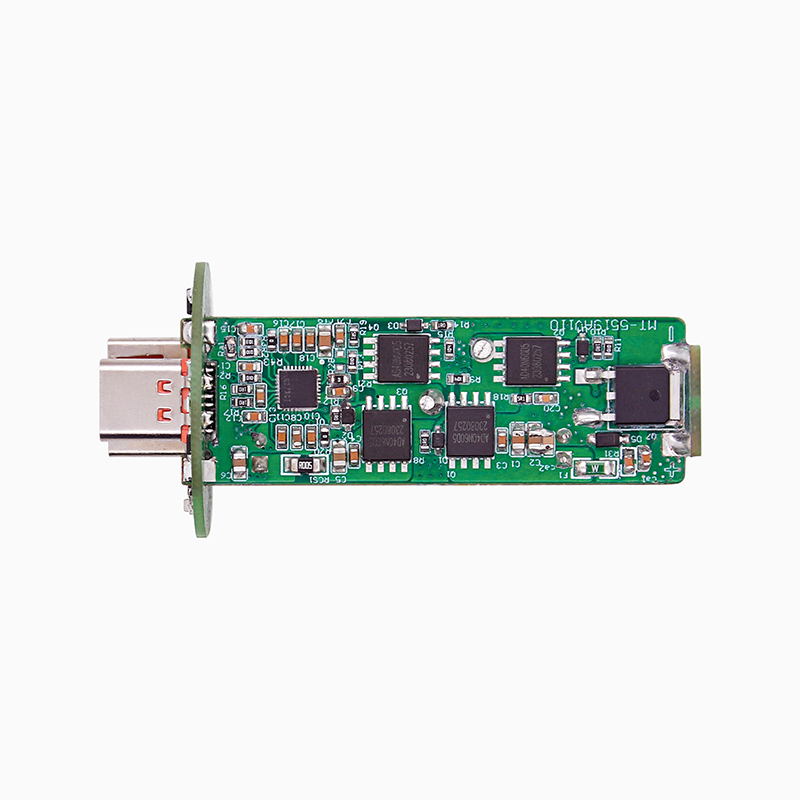

(1)在SMT元器件的电极上,很多焊端完全不存在引线,有些只有非常小的引线;相邻电极之间的间距相比传统的双列直插式集成电路的引线间距(2.54mm)小很多,IC的引脚中心距已由1.27mm减小到0.3mm;在集成度一样的情况下,SMT元器件的总面积比传统的元器件小很多,片式电阻电容早已由早期的3.2mm×1.6mm不断减小到0.6mm×0.3mm;伴随裸芯片技术的蓬勃发展,BGA和CSP类高引脚数器件已普遍使用到生产加工中。

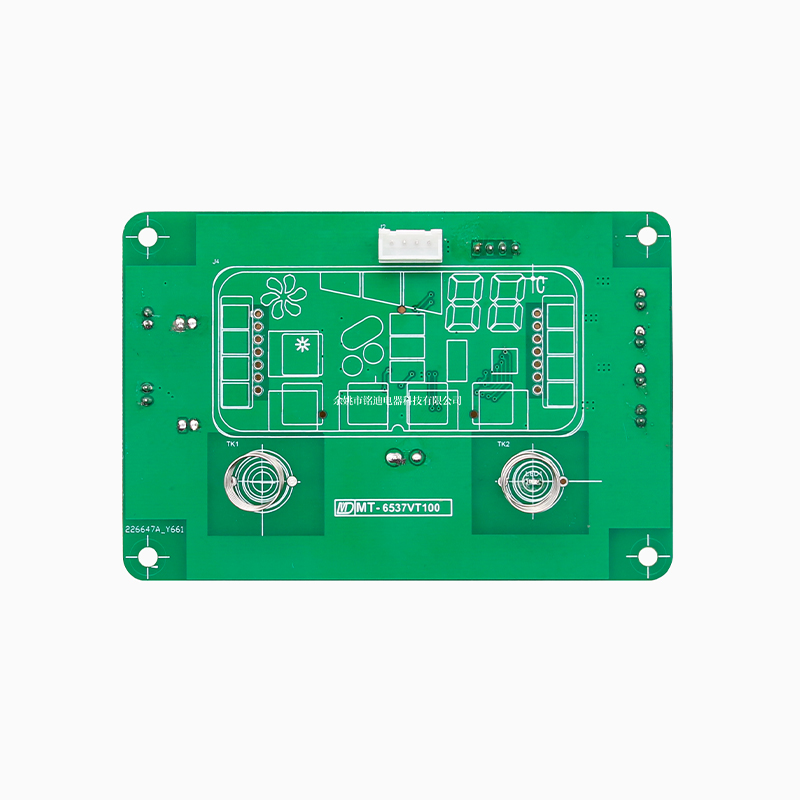

(2)SMT元器件直接贴装在PCBA印制电路板表面,将电极焊接在smt元器件同一面的焊盘上。这样一来,PCBA印制电路板上通孔的周围不存在焊盘,大大提升了PCBA印制电路板的布线密度。

(3)表面组装技术不仅仅减小了布线在PCBA印制电路板上所占总面积,并且也改进了元器件和组件的电学特性。无引线或短引线,降低了元器件寄生电容和寄生电感,从而改进了高频特性,有助于提升应用频率和电路速度。

(4)形状简单,结构牢固,紧贴在PCBA印制电路板表面上,提升了可靠性和抗震性;组装时不存在引线打弯、剪线,在制造印制电路板时,降低了插装元器件的通孔;尺寸和形状标准化,能够采取自动贴片机进行自动贴装,效率高,可靠性高,便于加快大批量的成产制造,并且相比之下生产成本较低。

(5)与插装元器件相比,表面组装元器件不存在引脚或具有短引脚,与插装元器件相比, 可焊性检测方法和要求是有所不同的,PCBA表面组装元器件整体表面组件承受的温度较高,但表面组装的引脚或端点与DP引脚,在焊接时可承受的温度较低。

当然,PCBA表面组装元器件也存在着着缺点与不足。比如说,密封芯片载体成本较高,通常适用于高可靠性产品,它要求与基板的热膨胀系数匹配,即使这样,焊点仍然容易在热循环过程中不起作用;鉴于元器件都紧紧贴在基板表面上,元器件与PCB表面非常贴近,基板上的空隙就相当小, 给清洗造成困难,要达到清洁的目的,必须要有比较良好的工艺控制:元器件体积小,电阻、电容通常不标记,但是只要弄乱就不容易分辨清楚;元器件与PCB之间热膨胀系数存在着差异,在PCBA加工中需要注意以上问题。

- 2019-12-17

- 2019-12-05

- 2019-11-23

- 2019-10-19

- 2019-09-16

- 2019-09-16

- 2019-07-26

- 2019-12-28

- 2019-12-27

- 2019-12-26

- 2019-12-26

- 2019-12-25

- 2019-12-23

- 2019-12-19

- 2019-12-19

- 2019-12-17

- 2019-12-09

- 2019-12-09

- 2019-12-07

- 2019-12-07

- 2019-12-07

- 2019-12-07