MT-5153_车载充电器pcba线路板抄板_无线LED数显车充PCB电路板复制

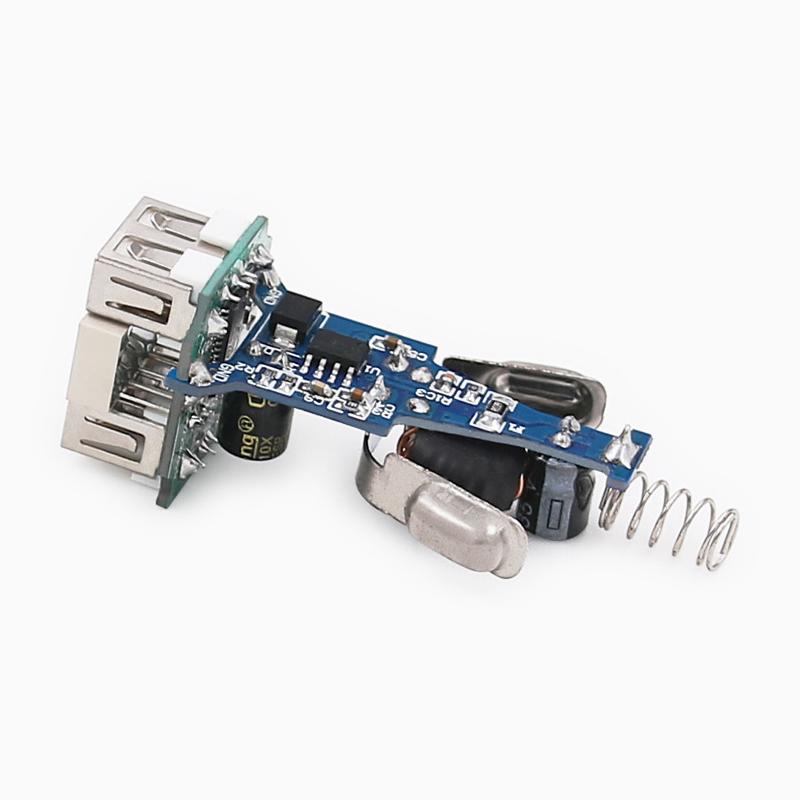

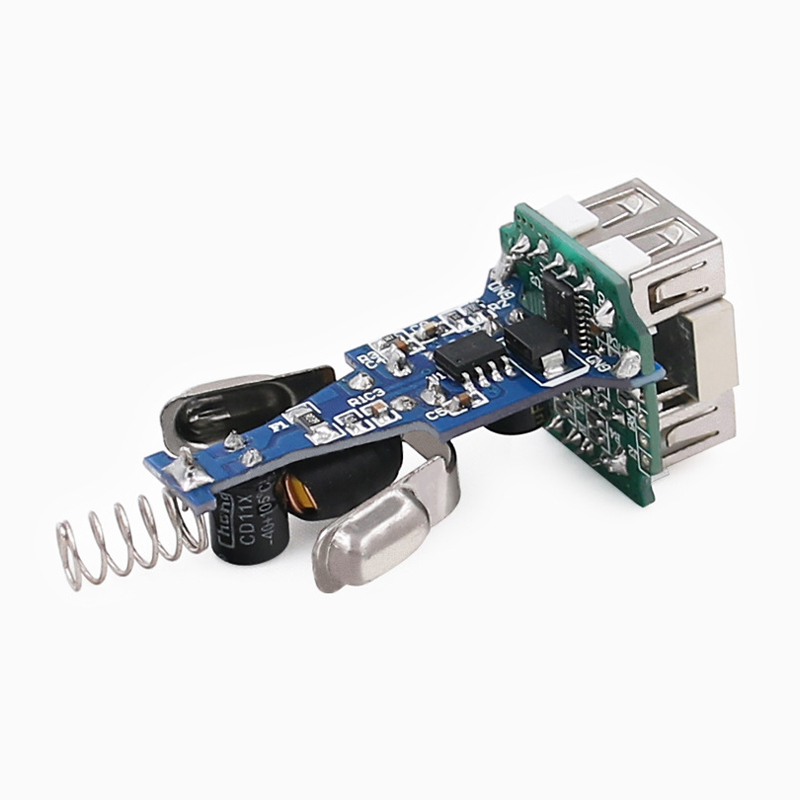

一、结构与组成

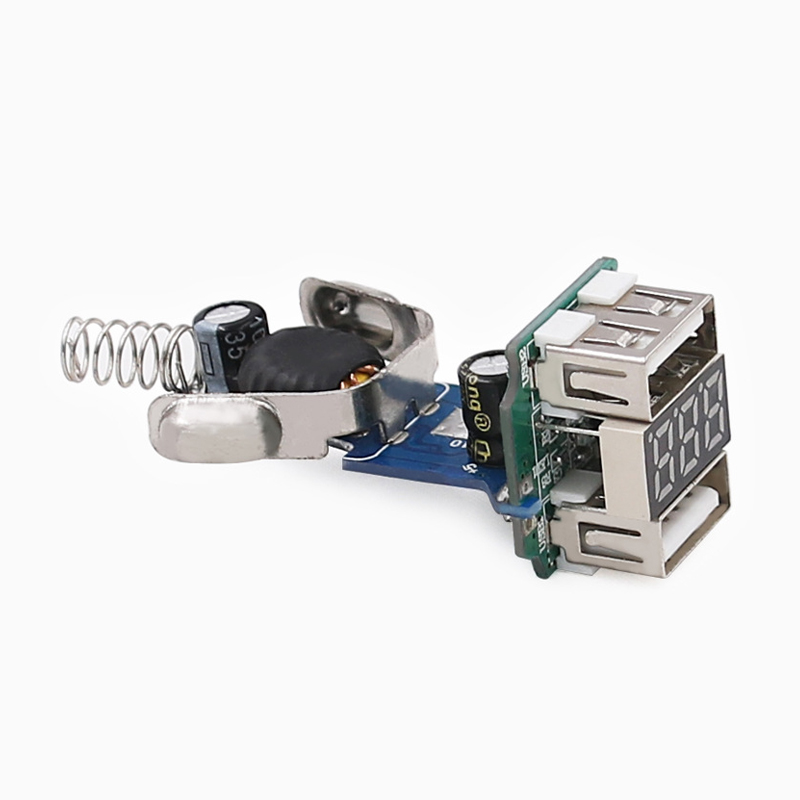

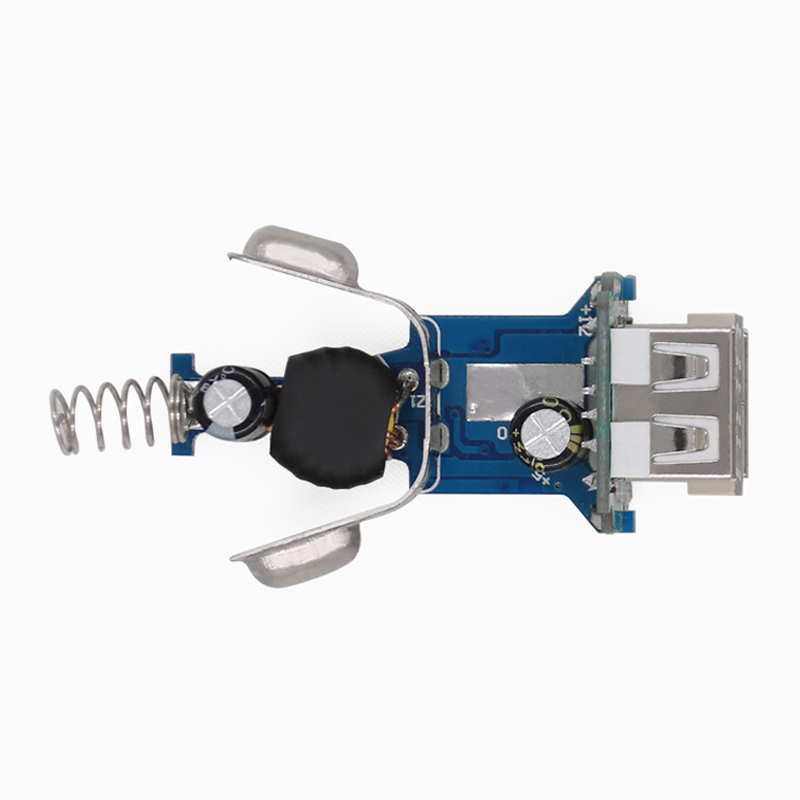

车载充电器PCBA线路板主要由以下几个部分组成:

- 输入电源模块:该模块负责接收汽车电瓶提供的直流电,通常支持宽电压输入范围(如12V~32V),以适应不同车型的电瓶电压。

- 电源管理模块:该模块采用高效率的电源管理IC,将输入的直流电转换为稳定的5V(或其他适合移动设备充电的电压)直流电输出。同时,该模块还具有过压保护、过流保护、短路保护等安全功能,确保电路的安全性和稳定性。

- USB接口模块:提供USB接口,用于连接需要充电的移动设备。现代车载充电器通常配备多个USB接口,以满足同时充电多个设备的需求。

- 控制芯片:作为车载充电器PCBA线路板的大脑,控制芯片负责监测输入电压、输出电压、充电电流等参数,并根据需要调整电源管理模块的工作状态。此外,控制芯片还负责实现智能充电算法,如快充、涓流充电等,以优化充电效率和保护电池寿命。

- 其他电子元件:包括电阻、电容、电感、二极管、三极管等,它们共同构成电路板的完整电路,实现各种功能和保护机制。

二、特点与优势

- 高效能:采用高效率的电源管理IC和优质的电子元件,确保电能转换过程中的损耗最小,提高充电效率。

- 安全性:设计完善的保护电路,包括过压保护、过流保护、短路保护等,确保电路在异常情况下能够自动切断电源,防止设备损坏和火灾风险。

- 兼容性:支持多种充电协议和USB设备,如QC3.0、PD等快充协议,以及苹果、华为、三星等品牌的专属快充协议,满足不同品牌和型号设备的充电需求。

- 稳定性:采用优质的材料和工艺制造电路板,确保在各种环境条件下都能稳定工作。同时,控制芯片具有温度检测功能,当温度过高时会自动调整充电功率或停止充电,以保护电路和电池。

- 小型化:随着科技的发展,车载充电器PCBA线路板的设计越来越小型化,方便携带和安装。

三、生产过程与质量控制

车载充电器PCBA线路板的生产过程主要包括以下几个步骤:

- 原理图设计:根据车载充电器的功能和性能要求,设计电路原理图。

- PCB设计:根据原理图设计PCB版图,确定元件的布局和布线。在设计过程中,需要考虑电磁兼容性(EMC)和信号完整性等因素,以确保电路板的性能稳定可靠。

- PCB制作:采用先进的PCB制作工艺,如激光切割、电镀等,制作PCB板。制作过程中需要严格控制质量,确保PCB板的尺寸精度、线路精度和表面处理等满足要求。

- 元件采购与检测:根据PCB板的设计要求,采购所需的电子元件,并对元件进行质量检测,确保元件的性能和质量符合要求。

- 元件贴装与焊接:采用自动贴片机或手工贴装的方式,将电子元件贴装到PCB板上,并进行焊接。焊接过程中需要控制焊接温度和时间,以确保焊接质量。

- 功能测试与老化测试:对焊接好的PCB板进行功能测试和老化测试,确保电路板的完整性和功能正常。功能测试包括输入输出电压测试、充电电流测试等;老化测试则是将电路板在一定条件下放置一段时间,观察其性能是否稳定可靠。

- 组装与调试:将测试合格的PCB板与其他部件(如外壳、散热片等)组装在一起,并进行调试和测试,确保车载充电器的性能和安全性。